检测项目

1.齿形精度检测:通过投影仪或三坐标测量机测量齿形轮廓误差,测试与同步带的啮合精度,确保传动同步性和效率。

2.尺寸公差检测:使用卡尺、千分尺等工具验证孔径、外径及键槽尺寸,检测是否符合设计规范与装配要求。

3.材料硬度测试:采用洛氏或布氏硬度计测定轮体材料硬度,分析耐磨性和强度性能,预防过早失效。

4.表面粗糙度检测:利用轮廓仪测量齿面粗糙度参数,测试表面质量对传动噪音、摩擦及磨损的影响。

5.动态平衡测试:在动平衡机上检测轮子的不平衡量,并进行校正,防止高速运转时产生振动和噪声。

6.径向跳动检测:通过专用测量仪器测试轮子旋转时的径向偏差,确保运行平稳性和位置精度。

7.端面跳动检测:使用端面跳动测量仪检测轮子端面的平整度,避免轴向窜动和安装误差。

8.齿向误差检测:测量齿槽的直线度或螺旋角偏差,分析其对传动同步性和负载分布的影响。

9.涂层厚度检测:如有防腐或耐磨涂层,应用测厚仪测量涂层均匀性,验证防护性能与寿命。

10.疲劳寿命测试:在疲劳试验机上进行循环加载模拟,测试轮子在长期使用下的耐久性、裂纹产生及失效模式。

检测范围

1.钢制同步带轮:适用于高负载传动系统,检测重点包括材料强度、硬度均匀性及抗疲劳性能。

2.铝制同步带轮:用于轻量化应用场景,需测试其重量与强度的平衡,以及尺寸稳定性。

3.铸铁同步带轮:常见于成本敏感场合,检测铸造质量、硬度分布及表面缺陷。

4.塑料同步带轮:应用于低负载或腐蚀环境,重点检测耐化学性、尺寸精度及抗老化能力。

5.双面齿同步带轮:具有两面齿形结构,检测双面齿形对称性、啮合精度及整体强度。

6.法兰式同步带轮:带法兰设计,需验证法兰尺寸、安装配合及抗扭强度。

7.锥形同步带轮:用于特殊传动配置,检测锥度精度、轴孔配合及动态平衡性能。

8.微型同步带轮:小型化设备应用,重点检测微小尺寸公差、表面光洁度及耐磨性。

9.高速同步带轮:适用于高速传动系统,检测重点包括动平衡校正、材料疲劳极限及热稳定性。

10.耐高温同步带轮:在高温环境下使用,需测试材料热变形、硬度变化及抗氧化性能。

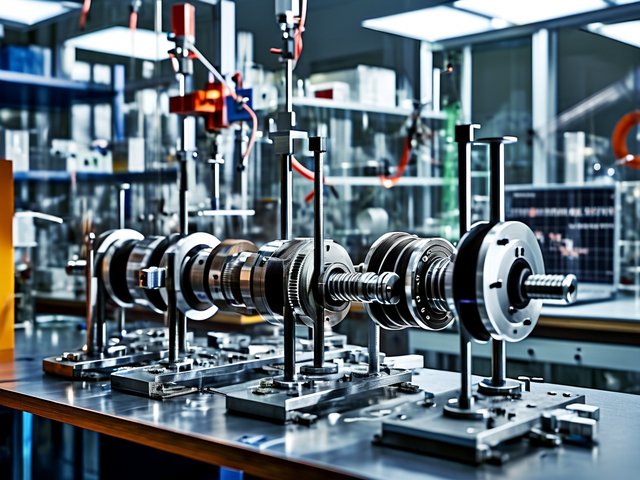

图片

检测标准

国际标准:

ISO 5296、ISO 1328、ISO 6336、ISO 1940、ISO 2768、ISO 1302、ISO 4287、ISO 3274、ISO 13565、ISO 25178

国家标准:

GB/T 10095、GB/T 11365、GB/T 3077、GB/T 1184、GB/T 1804、GB/T 1031、GB/T 3505、GB/T 6060、GB/T 12467、GB/T 12604

检测设备

1.三坐标测量机:用于高精度测量齿形轮廓、尺寸公差及几何位置,提供三维数据支持误差分析。

2.投影仪:通过光学放大系统测量齿形误差和轮廓尺寸,适用于快速现场检测。

3.硬度计:如洛氏硬度计或布氏硬度计,测定材料硬度值,测试耐磨性和机械性能。

4.表面粗糙度仪:测量齿面粗糙度参数,如算术平均偏差和轮廓最大高度,关联表面质量与传动性能。

5.动平衡机:检测和校正轮子的不平衡量,通过添加或去除质量实现平衡,确保高速运行稳定性。

6.径向跳动测量仪:专用设备测试旋转部件的径向偏差,分析安装精度和运行平稳性。

7.端面跳动测量仪:检测轮子端面的平整度和轴向偏差,预防传动系统故障。

8.疲劳试验机:模拟实际负载条件进行循环加载测试,测试轮子的疲劳寿命和失效机理。

9.测厚仪:用于测量涂层或镀层厚度,验证均匀性和防护效果。

10.扫描电子显微镜:用于微观结构分析,观察材料缺陷、裂纹扩展及表面形貌,提供失效模式识别。

北京中科光析科学技术研究所【简称:中析研究所】

报告:可出具第三方检测报告(电子版/纸质版)。

检测周期:7~15工作日,可加急。

资质:旗下实验室可出具CMA/CNAS资质报告。

标准测试:严格按国标/行标/企标/国际标准检测。

非标测试:支持定制化试验方案。

售后:报告终身可查,工程师1v1服务。

注意:因业务调整,暂不接受个人委托测试,望谅解(高校、研究所等性质的个人除外).

CMA/CNAS等证书详情,因时间等不可抗拒因素会发生变更,请咨询在线工程师.

合作客户(部分)

1、自创办以来和政、企、军多方多次合作,并获得众多好评;

2、始终以"助力科学进步、推动社会发展"作为研究院纲领;

3、坚持科学发展道路,统筹实验建设与技术人才培养共同发展;

4、学习贯彻人大精神,努力发展自身科技实力。